| 8月9日(金) | 工場見学とCADの操作体験 |

| 最終日は,まず,ホリカワの工場を,メガネの主要な工程を中心に見学した。

実際の見学順序は,工程の流れに対してバラバラになったので,ここでは工程の流れに沿って

「 メガネのできるまで 」

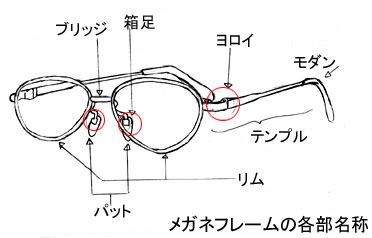

を見ていく。 まず,メガネの材料は,ワイヤー状に巻いた状態で保存されていて,これを加工することによって,メガネの各部品が作られる。 材質は,最近特に注目されているチタンをはじめ,ニッケルチタン( NT )合金などの合金類,洋白といったものがある。チタンは 「 軽くて丈夫 」 ということで人気があるそうだが,加工が他の金属,合金に比べて難しく,値段も高い。 また,洋白は,比較的安いほうのメガネに用いられているそうだ。 次に,実際にメガネを作る際の流れを見ていく。 ホリカワの場合,新しいメガネを作るときは,まずシャルマンからきた仕様要求を基に試作品を作る。その後に,量産化のための設計図を作成する。 そして,設計図を基にして,各部品の金型( プレス加工などで必要 )を作成する。 これら設計および準備が出来たところで,いよいよメガネの製造に移る。 まず,メガネの各部品を作る。 メガネは,リム( レンズを入れる部分 ),テンプル( 腕 ),ヨロイ( リムとテンプルの間にある,ちょうつがいのついた部分 ),ブリッジ( 山,二つのリムの間にある,鼻掛けの部分 ),パット( 山に付いている,鼻に当たる部品 ),モダン( テンプルの端についている。 透明色モダンなど )から成るが,そのうち,パットとモダン以外は,ワイヤー状の材料から,切断,プレス,巻き上げなどの工程を経て作られている。 工場見学では,テンプルの加工作業を実際に見たが,プレス機と金型を使って,見事に大量のテンプルが生産されていて,作業の自動化による,大量生産の仕組みを実感することが出来た。

各部品が出来たところで,組み立てへと作業が移る。 ここで,チタンとその他の合金類とは作業ラインが分離され,それぞれのラインにて組み立てが行われる。 というのも,チタンが 「 軽くて丈夫 」 という反面,通常の接合方法では部品同士を接合できない,という欠点があるため,特殊な 「 接着剤 」 を用いるなど,他の合金類とは異なった作業を行うからだという。 組み立てが終了したところで,メッキ作業に移るのだが,その前に部品の傷をなくす為に,バレルという機械の中に部品を入れ,自動的に研磨する作業を行う。 研磨剤は茶色い砂状のものを使用しているが,油を含んでいて,機械のある部屋の床も滑りやすい状態になっていた。 バレルを通した後は,メッキ・塗装作業へと移る。 メッキは今までの実習からも分かる通りだが,メッキを終えた部品のいくつかは,部品に色付けを行う。 見学では,「 転写 」 といって,メッキ部品にあらかじめ色を塗りつけた後,模様を写した型紙を部品に当て,機械を通して模様をつける,といった作業を見た。 模様は通常の塗装によって付けると思っていたが,実際の転写の作業を見て,塗装よりはるかに早く模様が付けられることに驚いた。 メッキ終了後は,検品作業へと移る。 ここでは,組み立てなど様々な工程を通ってきて完成したメガネが,要求された仕様を満たしているか,検査を行う。 検査を終えたところで,メガネ枠が出荷される。 工場内には様々な機械が置かれていたが,それらはメガネ枠加工用に会社内で造られたものが多かった。 その中でも,リムを製造する機械など特殊なものは,ドイツなど外国で製造されたものを使用していた。 また,工場内で取り扱っている部品には,自社製のほか,外部の会社からの持ち込み・注文部品や,または外国への輸出用であったりと,会社と外部との関わりを見ることも出来た。 工場見学の後は,総合企画部製品設計課にて ”Auto CAD” と呼ばれる,製図用のソフトウェアの操作体験を行った。 CADには,一般の画像処理ソフトにあるような各種ツール( 直線,長方形,曲線,円,円弧など )の他,寸法記入など製図用ソフトならではの機能がついていた。 それらに加えて,この会社では,メガネの製図に必要な機械製図用の各種ツールもついていた。 ツールだけでなく,図形の描画を制限するモード( 直交モードなど )や,図形中の点( 端点,中点,四半円点,中心点など )を認識する機能もついていた。 ここでは,あくまでCADのほんの一部の機能しか使うことが出来なかったが,実際にメガネの設計作業を見るなどして,CADがメガネの設計にどのように役立っているのかを少しでも知ることができたと思う。 実習終了後,総務の実習担当者の方に会い,今回の実習についての話をした。 そこでメガネ会社同士の関わり合いについて聞いたが,メガネ産業の中では,もちろん他の業種と同じく競争はあるが,立地している町の関係もあってか,部品加工の請け負いなど,お互いが支え合っている面もあるそうだ。 また,この工場では単純作業が多かったが,それについては,そのような単純作業が積み重なって,一つの 「 メガネ 」 が造られているということを知ってもらいたい,とのことだった。 そして話の最後に聞いたこととしては,今,世間では不景気の影響で就職難が続いているが,自分の就いた仕事に意欲的に取り組んでほしい,そして,学生のうちは勉強の方を是非とも頑張ってもらいたい,とのことだった。 僕の校外実習は 7日間の比較的短いものであった。 しかし,その短い期間の間に,メガネ製造の実際や,工場での大量生産,単純作業,そして社会と学校の違いを見る,または体感することができた。 将来,自分がどのような職に就くかは分からないが,今回の実習をその参考にして,自分の進むべき道を歩んで行きたい。 |

|